Применение производных целлюлозы в технологии покрытия таблеток

Доктор Андреас Зауер, Shin-Etsu Дистрибьюция компонентов для фармацевтической и пищевой промышленности, ГмбХ, Висбаден (Германия)

andreas.sauer@se-pfmd.com

ЗАО «ФПК ФармВИЛАР» – ведущий дистрибьютор крупнейших производителей вспомогательных веществ для фармацевтической индустрии. На фармацевтических рынках России и некоторых стран СНГ компания представляет таких лидеров отрасли, как DFE Pharma, Shin-Etsu, Dr. Paul Lohmann, Evonik Industries AG, BENEO GmbH, Imerys, Calmags и многих других производителей. Продукт-лист «ФПК ФармВИЛАР» включает более 30 наименований, среди которых различные сорта лактозы, МКЦ, эфиров целлюлозы, минеральных солей, кремния диоксида коллоидного, изомальта и пр. Знание рынка, его тенденций и потребностей, а также многолетний опыт работы и собственные научные разработки позволяют «ФПК ФармВИЛАР» предлагать лучшие комплексные решения для производств заказчиков, что обеспечивает ей устойчивую позицию передовой компании на рынке вспомогательных субстанций.

Введение

Применение производных целлюлозы в технологии покрытия таблеток Благодаря цветному покрытию пациенту или человеку, который за ним ухаживает, легче идентифицировать нужную таблетку. Немаловажно и то, что цветное покрытие является действенным инструментом выделения лекарственного препарата на фармацевтическом рынке среди конкурирующих продуктов.

Изначально широкое распространение получил метод создания дисперсии для покрытия на основе органических растворителей. Этот метод можно использовать с минимальными затратами энергии на выпаривание растворителя, что является важным фактором с учетом ограниченных сушильных мощностей примитивных коатеров. Однако с появлением современных перфорированных дражировочных котлов с улучшенной воздушной сушкой водные пленочные покрытия становятся все более популярными. Использование воды в качестве растворителя является безопасным для окружающей среды и более выгодным с экономической точки зрения, поскольку не требует наличия системы улавливания и регенерации растворителя [1].

Состав пленочной оболочки

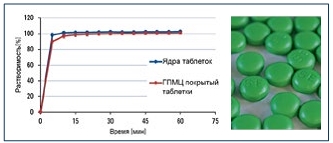

Пленочная оболочка представляет собой сплошной полимер, формирующийся вокруг ядра таблетки после достижения минимальной температуры пленкообразования (МТП). Данные полимеры – наиболее важный компонент оболочки таблетки. Они могут быть водорастворимыми, как, например, гипромеллоза, с помощью которой можно создать водорастворимое покрытие, облегчающее проглатывание таблетки, либо устойчивыми в кислой среде, как, к примеру, гипромеллозы ацетат-сукцинат (Shin-Etsu AQOAT®) или гипромеллозы фталат (HPMCP), благодаря которым можно создать кишечнорастворимую оболочку. Для покрытий используют короткоцепочечные полимеры, благодаря чему после попадания в среду растворителя обеспечивается низкая вязкость дисперсии (< 500 мПа·с, лучше – около 100 мПа·с), что необходимо для успешного нанесения оболочки коатером. Пленки из этих полимеров должны быть достаточно прочными и гибкими для успешного нанесения на таблетки с учетом их сложной геометрической формы (например, наличия острых краев).

Кроме того, большинство композиций для покрытия содержат пластификатор, такой как триэтилцитрат (ТЭЦ) или полиэтиленгликоль (ПЭГ), для увеличения гибкости пленки и снижения минимальной температуры полимеризации либо для достижения стойкости красящих агентов или талька в дисперсии для покрытия. Если МТП выше температуры покрытия, то соединение капель в полноценную пленку не произойдет должным образом и функциональность покрытия будет нарушена. Пигменты, такие как железа оксид или титана диоксид, добавляют, чтобы обеспечить окраску пленочной оболочки и, таким образом, улучшить внешний вид таблетки. Большинство полимеров для пленочного покрытия становятся липкими при удалении растворителя, поэтому во избежание склеивания таблеток, в том числе в местах нанесения логотипа, в состав пленочной оболочки добавляют такие вспомогательные вещества, как тальк и кремния диоксид. Добавление лактозы или микрокристаллической целлюлозы может увеличить адгезию пленочного покрытия к поверхности ядра таблетки и предотвратить такое явление, как «заливка» логотипа.

Нанесение пленочной оболочки. Оборудование

Процесс нанесения пленочного покрытия проводят в перфорированном дражировочном котле, где ядра таблеток помещаются во вращающийся барабан (рис. 1) и многократно прокручиваются через зону распыления и сушки. Покрытие в виде дисперсии распыляется на верхнюю треть подвижного слоя таблеток (зона распыления). Затем вращением барабана таблетки попадают в зону сушки. Для достижения высокой однородности покрытия таблетки необходимо хорошее перемешивание. Путем распыления раствора образуются капли, которые прилипают к поверхности таблеток. Размер капель регулируется давлением распыляемого воздуха и вязкостью дисперсии. После высушивания непрерывным нагретым воздушным потоком в аппарате капли образуют полимерную пленку. При этом температура воздуха должна соответствовать минимальной температуре полимеризации для данного полимера. Ядра таблеток находятся в постоянном движении, поэтому низкая хрупкость и достаточная твердость таблетки являются ключевыми требованиями для успешного процесса нанесения покрытия.

Продолжение статьи читайте в журнале «Фармацевтическая отрасль», октябрь № 5 (70) 2018 или на сайте.

02.11.2018