Почему изменения в асептическом производстве являются неизбежными?

Одним из наиболее сложных вопросов асептического производства является вовлеченность персонала в производственный процесс. Присутствие человека ежеминутно генерирует миллионы частиц. Некоторые из них биологически активны и могут вызывать загрязнение продукта. В наше время благодаря использованию революционной технологии нет необходимости непосредственного участия персонала в асептическом производственном процессе, что позволяет уменьшить влияние присутствия человека на стерильность продукта. Для осуществления операций по загрузке и финишной обработке внутри изолятора без перчаток были внедрены роботизированные манипуляторы из нержавеющей стали, соответствующие требованиям GMP. Преимуществом этого решения, помимо повышения стерильности, является возможность гибкой и экономически эффективной обработки сильнодействующих активных фармацевтических ингредиентов, например, цитотоксичных лекарственных средств.

В статье рассмотрены основные характеристики этого роботизированного «бесперчаточного» решения и описана концепция кластерного инструмента для использования на современном асептическом производстве.

Вступление

Помимо обычных проблем, связанных с производством лекарственных препаратов-«блокбастеров», патенты на которые обеспечивают важный период эксклюзивности и защиты, новая эпоха в фармацевтической промышленности характеризуется истекающим сроком действия патентов и последующим увеличением расходов на проведение исследований и разработку, направленных, в том числе, на удовлетворение быстрорастущего спроса на противораковые препараты. Наибольшее количество клинических исследований, которые проводятся в настоящее время, посвящено лекарственным средствам для лечения онкологических заболеваний, а половина недавно разработанных противораковых препаратов являются инъекционными. Кроме того, биофармацевтические исследования способствуют появлению новых препаратов, обладающих более высокой эффективностью и имеющих меньший объем, многие из которых являются высокоактивными.

Ключевые факторы развития до 2020 г. будут связаны с разработкой высокоэффективных «нишевых» препаратов и персонализированных лекарственных средств, что потребует производства небольшими партиями, сокращения самого цикла производства, повышения гибкости процесса и его сложности. Растущие ожидания в отношении качества при таких изменчивых потребностях будут стимулировать рынок в направлении снижения рисков, сокращения времени выхода препаратов на рынок и повышения эффективности затрат.

Поскольку в асептическом производстве оператор продолжает играть важную роль, перчаточные боксы, изоляторы и барьерные системы ограниченного доступа могут быть простым решением в отношении выделения производственного участка для стерильного производства и обеспечения чистоты производственной зоны класса А и SAL (уровня обеспечения стерильности). Однако предполагается, что в случае полного отсутствия оператора окружающая среда с большей вероятностью будет действительно стерильной.

«Чистые помещения» класса А

Хотя источником загрязнения неорганическими частицами может быть или оборудование, или человек, однако оно не может быть непосредственно связано с микробной контаминацией. Учитывая, что попадание частиц с потоком воздуха через систему воздухоподготовки очень маловероятно, можно считать, что источником микробного загрязнения в «чистых помещениях» фармацевтических производств является преимущественно (> 99 %) человек. Поэтому идеальными для асептического процесса можно считать «чистые помещения» класса А с НУЛЕВЫМ вмешательством человека.

Как можно этого достичь? Внедряя робототехнику нового поколения, усовершенствуя асептический процесс и применяя концепцию кластерных инструментов, мы можем создать передовое асептическое производство. Кроме того, для достижения экономической эффективности технологических операций по стерильному розливу и укупорке в производстве небольших партий требуется более высокий уровень гибкости. Учитывая эти потребности, компания Fedegari Group разработала герметичный изолятор для работы без перчаток, где используется роботизированный манипулятор, соответствующий требованиям GMP, который может быть адаптирован под различные потребности мелкосерийного производства, такие как, например:

- • высокоскоростные линии для обработки емкостей для первичной упаковки;

- • полуавтоматическая производственная линия для установленных в ячейки предварительно наполненных шприцев и флаконов;

- • замена ручного заполнения и выполнения последующих операций с партией продукции в лаборатории.

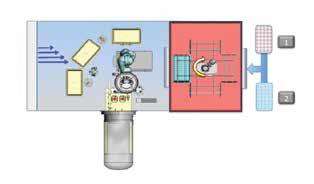

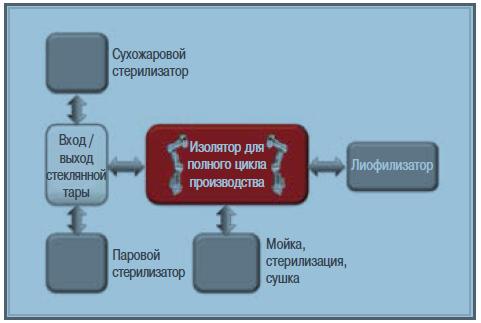

Новая концепция роботизированного изолятора для работы без перчаток подходит для различных форматов (например, для обработки таких материалов и продуктов, как флаконы, предварительно наполненные шприцы, картриджи, готовая к использованию или обычная стеклянная тара, жидкие и лиофилизированные препараты). Этот изолятор позволяет работать в диапазоне производительности от 100 до 1000 шт. с быстрой сменой форматов и достижением 100 % показателей. Изолятор для наполнения и укупорки, интегрированный с различными технологическими процессами и роботизированным манипулятором, обеспечивающим логистику процесса, вместе представляют собой концепцию кластерного инструмента (см. рис. 1; рис. 2). Данная концепция позволяет сочетать два различных процесса деконтаминации: обеззараживание с помощью перекиси водорода внутри камеры изолятора для создания асептической среды и использование насыщенного пара в автоклаве, соединенном с изолятором, для стерилизации кассет с установленными в ячейки готовыми к наполнению емкостями, закрытыми пленкой Tyvek, прежде чем они попадут в камеру изолятора. Таким образом, защищенные пленкой Tyvek кассеты с ячейками можно стерилизовать насыщенным паром, а не перекисью водорода, которая вызывает окисление.

|

|

| Рис. 1. Новая концепция роботизированного изолятора для работы без перчаток (источник: Fedegari Group) | Рис. 2. Концепция кластерного инструмента (источник: Fedegari Group) |

Современное асептическое производство с применением концепции кластерного инструмента обеспечивает фармацевтическим компаниям несколько конкурентных преимуществ:

- • Улучшенный уровень обеспечения стерильности инъекционных препаратов

Избежать возможного загрязнения неорганическими частицами и микроорганизмами можно при работе внутри полностью герметичного изолятора с контролируемым входом и / или выходом. Процессы наполнения, укупорки и все последующие операции полностью автоматизированы и не требуют вмешательства человека, поэтому в соответствии с требованиями GMP отсутствует необходимость в проверке соблюдения асептических методик оператором. Кроме того, нет необходимости в установке и тестировании перчаточных портов и перчаток.

- • Полная безопасность оператора при работе с высокотоксичными активными фармацевтическими ингредиентами

Камера для выполнения операций наполнения представляет собой замкнутый изолятор, работающий со всей партией и обеспечивающий функцию мойки на месте (WIP) для дезактивации и очистки от загрязнений, возникших в результате технологического процесса, до открытия дверцы изолятора. Эта система была разработана в соответствии с конструкцией защиты от сильнодействующих активных фармацевтических ингредиентов при скорости утечки < 2,5 * 10-3 [ч-1], класс 2 согласно ISO 14644-7:2004, таблица Е.1.

- • Снижение риска потери дорогостоящих продуктов

Потери продукции возникают в основном в результате ошибок в настройке оборудования, отсутствия стерильности из-за использования несовершенных методик асептического производства, перекрестной контаминации в результате нарушения целостности оборудования для наполнения и укупорки, ошибок оператора и неисправности оборудования. Концепция полностью герметичного роботизированного изолятора для работы без перчаток была разработана, чтобы избежать всевозможных ошибок, связанных с работой персонала, и достичь обеспечения качества на этапе разработки в соответствии с требованиями FDA [1].

- • Сокращение времени выхода препаратов на рынок

Внедрение подхода к обеспечению качества на этапе разработки (QbD) на самых ранних этапах работы над новым лекарственным средством, а также оптимизация операций по наполнению флаконов и шприцев в одном изоляторе могут сократить время вывода на рынок препаратов, проходящих клинические испытания. Кроме того, упрощение обработки материалов позволяет избежать связанных с ней затрат, поскольку мойка и стерилизация емкостей для первичной упаковки и укупорочных элементов происходят на месте. Возможность быстрого перехода с одной формы емкостей для первичной упаковки на другую (включая флаконы, шприцы и картриджи) дает возможность сократить время вывода препарата на рынок.

- • Снижение эксплуатационных затрат по сравнению с традиционными решениями

В таблице приведено сравнение роботизированного производственного участка для работы без перчаток с традиционными решениями, применяемыми в асептическом производстве. Роботизированный изолятор является наиболее экономичным решением благодаря улучшению соответствия установленным требованиям, а также снижению рисков и эксплуатационных расходов.

Дополнительные возможности, которые способствуют снижению затрат:

- • Готовые к использованию установленные в ячейки емкости для первичной упаковки и укупорочные элементы.

- • Система быстрой транспортировки и бета-порт для прохождения продуктов одноразового использования.

- • Минимальная задержка продукта.

- • Устройства для контроля чистоты окружающей среды в камере изолятора через бета-порт.

- • Удаление продуктов одноразового использования через бета-порт в мешок для отходов.

- • Устранение осколков стекла

Одной из наиболее трудоемких фаз во время наполнения и укупорки на линии розлива или зубчатом диске является удаление осколков стекла, появляющихся в результате боя первичных емкостей. Эта операция критически важна, поскольку стерильность продукта, которая может быть нарушена в результате проколов перчаточных портов в изоляторе осколками стекла, и защита оператора при обработке высокоактивных цитотоксичных продуктов имеют решающее значение. При роботизированном наполнении риск повреждения стеклянных емкостей приближается к нулю.

- • Уверенность в соблюдении нормативных требований

Регуляторные органы все больше доверяют операциям стерильного наполнения в герметичном изоляторе, поскольку отсутствие воздействия человека означает снижение риска загрязнения продукта микроорганизмами и исключает необходимость в проведении тщательных проверок. Благодаря использованию полностью герметичной камеры изолятора значительно улучшаются техника безопасности, охрана труда и окружающей среды. Автоматизация процессов с помощью робототехники обусловливает максимальное соответствие требованиям GMP и более низкий риск человеческих ошибок, а также уменьшение количества проблем в отношении предельных значений воздействия вредных веществ на рабочем месте.

Роботизированное решение для работы без перчаток

Подавляющее большинство роботов изготовлены из алюминия. Их конструкция не является воздухонепроницаемой, поэтому они могут стать источником частиц. Покрытие поверхности, которое обычно используется, не может считаться оптимальным для деконтаминации перекисью водорода, а наличие вакуумных механизмов в манипуляторах обычно ограничивает их применение.

|

|

|

|

| Рис. 3. Подготовка к обработке кассет с ячейками |

Рис. 4. Снятие пленки Tyvek | Рис. 5. Наполнение | Рис. 6. Укупорка |

Для обеспечения воздухонепроницаемой конструкции 7-осевой манипулятор производства компании Fedegari (рис. 3 – 6) сделан из нержавеющей стали марки AISI 316 L и обеспечивает минимальное образование частиц. Он спроектирован для работы в «чистых помещениях» класса А. Класс защиты IP67 для робота в соответствии с требованиями GMP означает, что он устойчив к высокому давлению и высокотемпературной мойке, которые необходимы для проведения деконтаминации парами перекиси водорода. Внутри системы может поддерживаться положительное и отрицательное давление.

|

| Рис. 7. Революционный испаритель перекиси водорода с контуром управления (на основе PID) (источник: Fedegari Group) |

Электропривод управляет силой зажима руки-манипулятора. Деконтаминация внешних деталей и поверхности емкостей проводится с помощью стерилизации водяным паром, который производит подсоединенный к роботизированному изолятору стерилизатор. Изолятор оснащен встроенным стерилизатором FHPV (стерилизатор перекисью водорода производства Fedegari), полностью разработанным и изготовленным специалистами компании. Используя контур управления (на основе PID), система FHPV обеспечивает превосходную надежность и воспроизводимость для проведения более простой валидации (рис. 7).

Резюме

Дальнейшие перспективы фармацевтического производства обусловливают необходимость поиска новых подходов. Асептический процесс нельзя считать передовым, если он нуждается во вмешательстве человека. Концепция кластерного инструмента позволяет модернизировать процессы асептического производства для снижения или даже исключения риска загрязнения, вызванного присутствием человека. Поскольку повышение сложности означает снижение надежности, наличие меньшего количества движущихся частей способствует более низкой частоте поломок и меньшему количеству образующихся частиц. Учитывая эти аспекты, для достижения экономически эффективного и гибкого асептического производства необходимы изменения, направленные на решение проблем производства «постблокбастерных» препаратов.

Серджио Маури (Sergio Mauri), менеджер глобальных интеграционных проектов, Fedegari Group

Серджио Маури (Sergio Mauri) имеет диплом инженера-химика. С 1980 г. он участвует в разработке технологий для «чистых помещений» и в настоящее время руководит подразделением интеграционных проектов в компании Fedegari Group, которое занимается проектированием и поставкой новых решений для стерильного производства лекарственных средств, включая роботизированные системы, соответствующие требованиям GMP. Его деятельность в Научно-техническом обществе включает членство в совете Итальянской ассоциации контроля загрязнения (ASCCA: www.ascca.net) с 1986 г. В 1998 – 2000 гг. он был президентом, а в настоящее время является вице-президентом этого общества, а с 2001 г. – также членом Международного общества фармацевтического инжиниринга (ISPE). Серджио Маури преподает проектирование фармацевтических систем вентиляции, отопления и кондиционирования воздуха в университете La Sapienza (Рим, Италия) студентам, изучающим химические и фармацевтические технологии, читает образовательные лекции по GMP для инспекторов Итальянского агентства по лекарственным средствам (AIFA) и является автором нескольких статей по технологиям «чистых помещений».

Литература

1. FDA – Food and Drug Administration. Guidance for Industry Q8(R2) Pharmaceutical Development.November 2009.

http://www.fda.gov/downloads/Drugs/.../Guidances/ucm073507.pdf

04.07.2016