Сравнительный анализ характеристик покрытия Kollicoat ® IR и других пленкообразователей для покрытий немедленного высвобождения

«Фармацевтическая отрасль», июнь № 3 (68) 2018

Торстен Цех - Европейская фармацевтическая прикладная лаборатория BASF SE, Людвигсхафен (Германия)

Ответственный автор: thorsten.cech@basf.com

Введение

На сегодня такие полимеры, как привитый сополимер поливинилового спирта и полиэтиленгликоля (Kollicoat® IR), поливиниловый спирт (ПВС) и гидроксипропилметилцеллюлоза (ГПМЦ]), являются основными пленкообразующими материалами, которые используют для приготовления составов немедленного высвобождения. Однако физические свойства данных полимеров (например, вязкость, пластичность, пленкообразующие свойства и т.д.) значительно отличаются друг от друга. В то же время эти отличия оказывают значительное влияние на параметры покрытия и технологические характеристики в целом.

Соответствующие специфические свойства полимеров определяют значения параметров, необходимых для осуществления надежного и воспроизводимого процесса покрытия оболочкой. Учитывая это, особенно эффективны полимеры, применение которых возможно в широком диапазоне процессов.

Цель

Сравнение характеристик покрытия различных пленкообразующих составов представляет собой нелегкую задачу, так как процесс покрытия зависит от целого ряда параметров.

Цель данного исследования – сравнить индивидуальные характеристики покрытия изучаемых полимеров: Kollicoat® IR, ПВС, ГПМЦ 3 мПас и ГПМЦ 6 мПас [1].

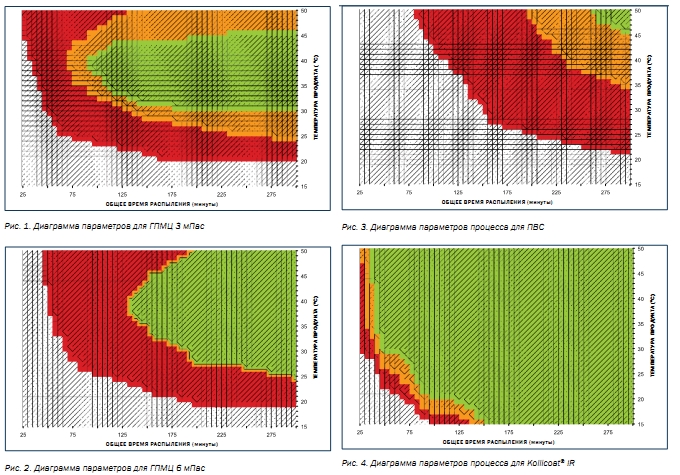

Данная цель может быть достигнута путем применения так называемой диаграммы параметров процесса [2]. На ней четко и просто изображена зависимость качества оболочки таблеток от температуры ядер и продолжительности процесса при стандартизированных условиях (табл. 3).

Материалы и методы

Вязкость полимерного раствора оказывает значительное влияние на параметры процесса [1]. Для надлежащего сопоставления различных полимеров были выбраны концентрации, обусловливающие динамическую вязкость, равную 50 мПас (табл. 1). В исследовании были использованы ядра таблеток плацебо с низкой истираемостью (табл. 2).

Исследование было проведено с использованием коутера Manesty Accela Cota 24”, оснащенного перемешивающими лопастями типа «заячье ухо» и форсункой Schlick ABC (отверстие – 1 мм).

Наряду с характеристиками распыляемого раствора качество процесса покрытия зависит от пяти основных параметров: количества поступающего воздуха, температуры воздуха, расхода распыляемой жидкости, загрузки и прироста массы.

При поддержании на постоянном уровне параметров, указанных в табл. 3, единственными переменными становятся расход раствора и температура продукта.

Продолжительность процесса, указанная в итоговой диаграмме, была рассчитана согласно уравнению.

В зависимости от качества поверхности оболочки покрытые таблетки были распределены на четыре класса (табл. 4).

Результаты и обсуждение

ГПМЦ 3 мПас (рис. 1) проявила типичные особенности хрупкого пленкообразующего компонента. При температуре продукта выше 42 °C нанесенные оболочки проявили дефекты, вызванные механическим воздействием. При более низких температурах – от 25 до 30 °C (в зависимости от длительности процесса) наблюдалось слипание ядер. Следовательно, удовлетворительные результаты были достигнуты только в ограниченном диапазоне условий. В отличие от типа 3 мПас, ГПМЦ 6 мПас (рис. 2) не продемонстрировала признаков хрупкости при высоких температурах. В любом случае переход от оптимально протекающего процесса до начального слипания был очень быстрым. Следовательно, процессы на основе использования данного полимера являются трудноуправляемыми. К тому же более низкое содержание сухого вещества в распыляемом растворе значительно увеличивает продолжительность процесса.

ПВС (рис. 3) представляет собой липкий пленкообразователь в увлажненном виде. Таким образом, хорошие результаты достижимы только при очень сухих условиях покрытия, минимизирующих пластифицирующее действие воды.

Kollicoat® IR (рис. 4) продемонстрировал бесспорно наилучшие характеристики покрытия. Процесс нанесения покрытия был возможен в достаточно широком диапазоне условий. В зависимости от потреб- ления распыляемого раствора покрытие было осуществимо даже при температуре продукта 15 °C.

Читайте продолжение статьи на страницах журнала "Фармацевтическая отрасль" № 3 (68), июнь 2018 г.

03.07.2018