Проект «под ключ», продуманный до мельчайших деталей. Крупномасштабный проект для компании Teva

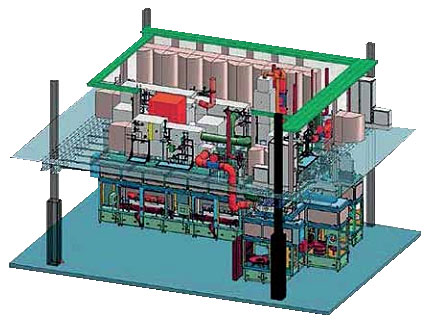

Габариты: система для наполнения и укупоривания, включающая 4 изолятора и 2 сублимационные сушилки, имеет размеры, сравнимые с трехэтажным домом для одной семьи.

Технологии: гибкие процессы для чувствительных биофармацевтических препаратов.

Реализация: по мнению крупнейшего в мире производителя генериков – компании Teva,

выполнена безупречно.

Вы будете удивлены, но на момент размещения заказа и даже во время проведения SAT-испытаний системы перечень препаратов, которые будут производиться с ее помощью, еще не был определен. Нет ничего необычного в том, что фармацевтические компании хотят быть готовыми ко дню Х с учетом своего продуктового портфеля. В таком случае при получении разрешения на производство нового препарата технологический процесс можно запустить максимально быстро.

Гибкие процессы являются обязательным условием, если – как в нашем случае – система предназначена для производства широкого диапазона лекарственных средств. Учитывая строгие требования, которые при производстве биофармацевтических препаратов предъявляются как к безопасности продукта, так и к безопасности работника, использование изоляторных технологий и сублимационных сушилок в этом проекте было абсолютно необходимым. Различные рабочие режимы и пути технологического процесса, которыми оснащена система, гарантируют ее гибкость. С помощью данной системы, оборудованной четырьмя изоляторами, можно даже осуществлять параллельное производство

разных серий продукта.

Три пути технологического процесса

Подготовка флаконов начинается с ультразвуковой ванны, что помогает уменьшить количество образующейся накипи и, следовательно, повышает эффективность их очистки в моющей машине. В ротационную моечную машину загружаются предварительно очищенные флаконы, которые моются внутри и снаружи и затем сушатся воздухом. После этого контейнеры перемещаются в туннель депирогенизации для стерилизации.

Когда контейнеры выходят из туннеля депирогенизации, они попадают в защищенную изолятором зону системы. Машина для наполнения и закрывания контейнеров, оснащенная десятью дозирующими устройствами, дозирует продукт при помощи перистальтических насосов, которые особенно бережно обращаются с продуктом. Двухуровневое размещение насосов позволяет экономить пространство. Для того чтобы система была простой в эксплуатации, весь механизм подачи продукта специалисты компании Optima Pharma установили снаружи стерильной зоны класса А, где при помощи RTP-порта организовано безопасное соединение шланга с коллектором и насосов в стерильной зоне.

Высокую точность наполнения (Srel +/- 0,75 %) можно не только контролировать, но также оптимизировать посредством проведения высокотехнологичного внутрипроизводственного контроля. На первой стадии при помощи тензодатчиков определяют массу пустого флакона. Затем 100 % массы содержимого дозируют с помощью гравиметрического метода.

Система автоматически выходит из этого пускового режима, как только из пути продукта выходит воздух и достигается необходимая величина точности наполнения. Затем посредством 100 % внутрипроизводственного контроля продолжается проверка каждого флакона на правильность массы содержимого. Такая система наполнения обладает преимуществами даже в режиме опорожнения. Дозирование производится вплоть до момента, когда подаваемый продукт будет на исходе. Наличие второго набора тензодатчиков гарантирует, что не полностью заполненные флаконы не попадут на следующие этапы процесса. Флаконы, имеющие неправильную массу, всегда отбраковываются.

Максимальное количество готового продукта

Таким же образом процесс укупорки помогает превратить имеющееся количество лекарственного средства в максимальное количество готового продукта. На этой стадии используется система pick & place, в которую из сортировочного барабана загружаются пробки. Поворотный рукав захватывает пробки и помещает их на горлышко флаконов, в то время как они обрабатываются газообразным азотом. Световые барьеры контролируют наличие пробки на флаконе – если пробка отсутствует, транспортер останавливается. Поворотный рукав с индивидуальным клапанным распределением укупоривает флакон заново в данном положении (как правило, пробки в процессе лиофилизации устанавливаются только до половины).

Далее флаконы перемещаются к разветвлению, которое ведет или к сублимационной сушилке, или прямо к станции закатки. Эта зона, называемая точкой пересечения, тоже защищена изолятором.

Две сублимационные сушилки, каждая из которых имеет полки площадью 23,5 м2, готовы к поступлению флаконов. Система загрузки принимает поступающие сбоку флаконы и формирует так называемую шестиугольную сеть. Вся полка загружается одновременно. Здесь для обеспечения герметичности также используется изоляторная защита.

Если продукт должен подвергаться сублимационной сушке продолжительностью от нескольких часов до нескольких дней, компания Teva может параллельно проводить процессы наполнения и укупорки для продуктов, не требующих сублимационной сушки. На своем пути до разветвления эти продукты подвергаются такой же обработке, как и препараты, нуждающиеся в сублимационной сушке. Вместо перемещения в сублимационную сушилку наполненные флаконы транспортируются прямо в станцию укупоривания, где укупориваются колпачками. Оптическое устройство контролирует правильность установки колпачка. Станция укупоривания – четвертая, защищенная изолятором, зона системы.

Третий путь: по завершении процесса сублимационной сушки закрытые пробками флаконы транспортируются из зоны сублимационной сушки и отправляются на укупоривание. После обжима флаконы считаются укупоренными фармацевтическими продуктами.

Продолжение интервью читайте на страницах журнала "Фармацевтическая отрасль" №3 (62), июнь 2017 г.

04.07.2017