Исследование влияния различных пластификаторов на свойства покрытий на основе Kollicoat ® SR 30 D

Торстен Агнезе, Торстен Цех Европейская фармацевтическая прикладная лаборатория BASF SE (Людвигсхафен, Германия)

Ответственный автор: thorsten.cech@basf.com

ВВЕДЕНИЕ

Пластификаторы играют решающую роль в процессе нанесения функциональных покрытий, особенно в случае применения дисперсий, содержащих нерастворимые в воде полимеры.

У нерастворимого полимера ПВА, образующего оболочки замедленного высвобождения, такие параметры, как удлинение при разрыве и минимальная температура пленкообразования (МТПО), в значительной степени зависят от типа и количества пластификатора в составе рецептуры покрытия. Поскольку МТПО является сравнительно низкой для ПВА (18 °C), данное свойство не столь важно. При этом значения удлинения играют достаточно важную роль, особенно если покрытые оболочкой частицы прессуют для получения мультипартикулярных таблеток (multiple unit pellet systems – MUPS).

Цель данного исследования – оценить приемлемость использования трех различных пластификаторов: полиэтиленгликоля (ПЭГ) 6000, 1,2-пропиленгликоля (ПГ) и триэтилцитрата (ТЭЦ).

МАТЕРИАЛЫ И МЕТОДЫ

Материалы

Поливинилацетат (Kollicoat® SR 30 D, BASF SE, Германия) использовали в сочетании с такими пластификаторами:

а) ПЭГ 6000 (Lutrol® E 6000, BASF);

б) ПГ (Propyleneglycolpharma, BASF);

в) ТЭЦ (Merck).

Рецептуры

Отдельные рецептуры пленок готовили с добавлением 10 % (масса / масса) пластификатора по отношению к содержанию полимера в дисперсии. Для однородного распределения и внедрения пластификатора в дисперсию ПВА полученный состав размешивали в течение не менее 2 ч.

Приготовление изолированных пленок

Изолированные пленки готовили с использованием соответствующего прибора для их нанесения (Coatmaster, Erichsen Testing Equipment), оснащенного рамкой для нанесения слоев размером до 300 мк. Данный прибор позволяет использовать различные температуры для сушки нанесенных пленок.

Анализ свойств изолированных пленок

Качество пленок оценивали в первую очередь визуально. Для определения их механических свойств использовали анализатор текстуры (TA-XT2iHR, Stable Micro Systems). Испытания проводили при контролируемых условиях температуры 23 С и относительной влажности 54 % [2].

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

ПЭГ 6000

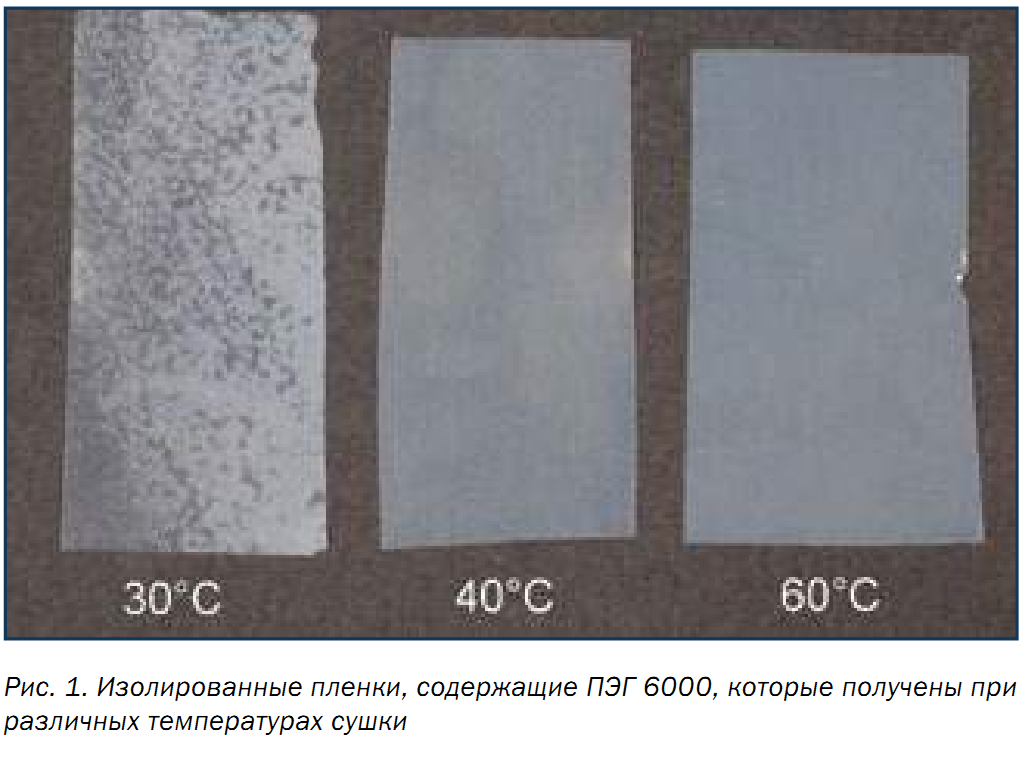

При визуальной оценке пленки была отмечена явная зависимость ее однородности от температуры сушки. Формирование пленки при температуре около 30 °C привело

к неравномерному распределению ПЭГ 6000 в ее составе.

Поскольку белые участки плен-ки (рис. 1) растворимы в воде, можно предположить, что пластификатор в структуре дисперсии ПВА распределился неоднородно.

При более высоких температурах (40 °C или выше) распределение ПЭГ 6000 в составе изолированных пленок зрительно было более однородным.

При подробном изучении данного эффекта обнаружилось, что минимальная температура, позволяющая получить пленки без кристаллических участков, составляет 36 °C.

Результаты анализа текстуры также свидетельствовали о неравномерном распределении ПЭГ 6000 в составе пленки. Несмотря на то что значения удлинения при разрыве всех исследуемых пленок были неудовлетворительными, пленки, полученные при разных температурах сушки, все же отличались друг от друга по данному параметру (рис. 2).

Сушка при температуре свыше 30 °C приводила к образованию пленок, имеющих более высокую эластичность и пластичность по равнению с таковыми пленок, полученных при 30 °C.

ПЭГ 6000 самостоятельно выполняет функцию пленкообразователя, но пленки на его основе являются очень хрупкими. Следовательно, добавление данного пластификатора не

приводит к повышению эластичности ПВА [3]. С другой стороны, это может оказать влияние на такие свойства, как клейкость или прочность на разрыв.

В связи с незначительными значениями удлинения при разрыве даже при высоких температурах применять ПЭГ 6000 в качестве пластификатора для ПВА нецелесообразно.

Продолжение статьи читайте в журнале "Фармацевтическая отрасль", №4 (69) 2018 или на сайте.

20.09.2018