От ядра к оболочке

«Фармацевтическая отрасль», июнь № 3 (68) 2018

Принцип модульного фармацевтического производства уже на ранних стадиях планирования требует дальновидного, ориентированного на технологический процесс подхода. Данный доклад проектно-конструкторского подразделения «Глатт Процесс энд Плант Инжиниринг» международной группы компаний «Глатт» демонстрирует важность гибкого фармацевтического производства твердых лекарственных форм.

Айлин Ромингер, инженер Отдела сбыта «Процесс энд Плант Инжиниринг» компании ООО «Глатт Инженертехник»

Анке Мотес, руководитель Отдела по фармацевтическим проектам, проектированию и проект-менеджменту компании ООО «Глатт Инженертехник»

Иcтекающий срок патентов на лекарственные препараты, являющиеся лидерами продаж, а также перемещение массового производства из Европы в Азию ставят масштабные задачи перед западными фармацевтическими производителями. Постоянный поиск новых, улучшенных, специальных или направленных на удовлетворение индивидуальных потребностей пациента рецептур, зачастую содержащих сильнодействующее активное вещество, требует значительных инвестиций в сферу НИОКР. Если активное вещество прошло все испытания для получения разрешения на выпуск, то основные усилия направляются на скорейшее начало производства и сокращение времени вывода продукта на рынок. Это достигается путем строительства нового завода, расширения имеющегося производства или перепрофилирования производственных мощностей и помещений. Сегодня задачи высокопроизводительного производства заключаются не в выпуске «все бóльших объемов однотипной продукции», а связаны с расширением ассортимента продукции за короткое время, большими расходами и гибкой производительностью, то есть требуют большей универсальности. Это обусловило популярность принципа модульного производства. Но что же подразумевается под модульностью?

Преимущества, связанные с упрощением

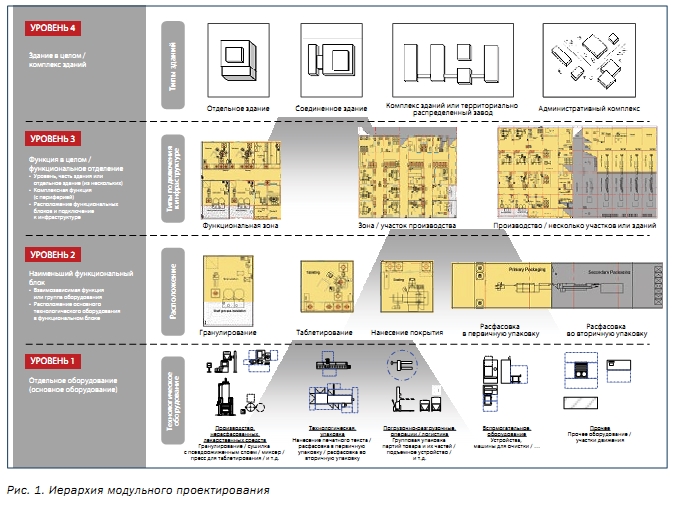

В то время как в химической и биотехнологической отраслях промышленности термин «модульность» относится к модульным технологическим установкам, сборным блокам и конструкциям контейнерного типа, в производстве твердых лекарственных форм приоритеты несколько иные. До настоящего времени в этой сфере не применялись модульные установки, рассчитанные на выполнение нескольких технологических операций. Для востребованных во всем мире специалистов по проектированию подразделения «Глатт Процесс энд Плант Инжиниринг» международной группы компаний «Глатт» модульность стала базовым принципом, определяющим комплексное проектное решение. На протяжении многих лет компания внедряет модульное проектирование при разработке технологических процессов, компоновке оборудования, проектировании инженерных коммуникаций, а также при планировании строительства производственных зданий и объектов. Модульное проектирование в целом рассматривается в двух аспектах: применительно к технологии / процессу, а также к зданию / инженерным системам зданий и сооружений. Важными факторами при этом являются согласованное взаимодействие подразделений производства по обоим аспектам и системный подход (рис. 1).

Компания «Глатт» ориентируется на использование образцовых блоков, которые соответствуют принципу упрощения и стандартизации. Если комбинируют разные пространственные модули, то используют концепцию последовательно расположенного оборудования («технологическая линия»). Естественно, что поток материалов и персонала при этом отделен друг от друга; технологическая схема производства характеризуется горизонтальной линией. Концепция «технологической линии» применима как для планово-периодического производства однотипных продуктов, так и для параллельного выпуска нескольких продуктов. Ее преимуществом является высокая универсальность, предполагающая возможность выполнения дополнительных операций и расширения в ходе текущей эксплуатации. Эффективность и универсальность производства зависят от группирования производимой продукции, что позволяет достичь оптимального количества технологических линий. Проектирование всегда осуществляется по принципу «изнутри наружу» – начиная от процессов изготовления, непрерывного или серийного производства, не зависящих от производителя технологий, до предварительно спроектированных инженерных коммуникаций и расположения здания. С индивидуальным внедрением концепции «технологической линии» можно ознакомиться на примере проектов для производства твердых лекарственных форм.

Компания «Глатт» ориентируется на использование образцовых блоков, которые соответствуют принципу упрощения и стандартизации. Если комбинируют разные пространственные модули, то используют концепцию последовательно расположенного оборудования («технологическая линия»). Естественно, что поток материалов и персонала при этом отделен друг от друга; технологическая схема производства характеризуется горизонтальной линией. Концепция «технологической линии» применима как для планово-периодического производства однотипных продуктов, так и для параллельного выпуска нескольких продуктов. Ее преимуществом является высокая универсальность, предполагающая возможность выполнения дополнительных операций и расширения в ходе текущей эксплуатации. Эффективность и универсальность производства зависят от группирования производимой продукции, что позволяет достичь оптимального количества технологических линий. Проектирование всегда осуществляется по принципу «изнутри наружу» – начиная от процессов изготовления, непрерывного или серийного производства, не зависящих от производителя технологий, до предварительно спроектированных инженерных коммуникаций и расположения здания. С индивидуальным внедрением концепции «технологической линии» можно ознакомиться на примере проектов для производства твердых лекарственных форм.

Регуляторная стратегия экспансии в Россию

Действующие с 2015 г. ограничения на импорт лекарственных препаратов в Россию вынудили фармацевтических производителей искать местных партнеров или осуществлять свое производство в России. Фармацевтический концерн «АстраЗенека» пригласил для реализации проекта нового строительства («с нуля») в г. Калуга проектировщиков компании «Глатт Инженертехник ГмбХ», являющихся профессионалами в сфере фармацевтической техники, проектирования «чистых помещений» и инженерных коммуникаций, имеющих десятилетний опыт осуществления проектов в России. Основной проблемой стала доставка продуктов из разных стран мира на новое место в России. К тому же при передаче технологий возникла необходимость использования возможностей оптимизации. Исходя из этого, новое здание фармпроизводства мощностью около 1 млрд таблеток в год потребовалось по возможности компактно и к тому же универсально расширить. Проектировщики проанализировали риски и распределили продукты по категориям, включая технологии производства. Учитывая специальные требования заказчиков (URS) и интенсивное сотрудничество с ними, для новой производственной площадки было разработано решение с двумя производственными линиями или, точнее, агрегатами из последовательно расположенного оборудования (рис. 2). При этом один агрегат, предназначенный для производства лекарственных средств с применением сильнодействующих веществ с ПДК < 1 мкг/м3, выполнен с высоким уровнем защиты (в защитной оболочке), а другой используется для производства нетоксичной продукции.

Модульные технологические линии для производства генериков в Азии

Преимущества спроектированных модульных технологических линий отражаются прежде всего на эффективности производства, как это видно на примере крупного фармацевтического производителя генериков в Азии, пригласившего экспертов компании «Глатт Индия Фарма Инжиниринг» для оценки уже работающего объекта сторонним экспертом. Изначально проектирование данного объекта для новых производственных мощностей по выпуску 14 млрд таблеток в год было поручено конкурентам. Команда проектировщиков компании «Глатт» впечатлила разработкой концепции технологической линии, отвечающей специальным требованиям, которая бы в полном объеме учитывала высокие мощности, планируемое чередование видов продукции, оптимальную загрузку установок и оптимизацию времени производства продукции. Особой задачей этого проекта было соблюдение сроков реализации. Результатом концепции стал заказ на генеральное проектирование со следующими потенциальными мощностями:

• < 100 кг партий товара для планово-периодического производства однотипных продуктов и многоцелевого производства

• < 300 кг партий товара для планово-периодического производства однотипных продуктов и многоцелевого производства

• для специальных продуктов потребовались установки Вюрстера, для которых также была разработана технологическая

линия.

Читайте продолжение статьи на страницах журнала "Фармацевтическая отрасль" № 3 (68), июнь 2018 г.

21.06.2018