Изучение переноса / распространения АФИ при выполнении технологических операций в условиях фармацевтического производства

Юлия Бережко, начальник сектора валидации очистки отдела валидации АО «Фармак»

Сергей Костанда, руководитель технологического департамента АО «Фармак»

На современном фармацевтическом предприятии валидация очистки является одним из важнейших контрольных мероприятий для предотвращения риска возникновения перекрестной контаминации. Кроме того, это один из наиболее тщательно изучаемых предметов при инспектировании фармацевтической компании.

Для чего проводится валидация?

Валидация – это комплекс мероприятий, которые в соответствии с принципами Надлежащей производственной практики доказывают, что определенная методика, процесс, оборудование, сырье, деятельность или система действительно дают ожидаемые результаты.

На сегодня многие компании разделяют валидационные процессы, относящиеся к очистке, на два направления, а именно:

1) валидация очистки – документальное подтверждение того, что с помощью утвержденных процедур очистки технологического оборудования удалены остатки предыдущего продукта или моющего средства до уровня, который ниже установленного предела;

2) валидация совмещенного производства – процесс, подтверждающий эффективность локализации продукта технологическим оборудованием и удерживающими системами, в том числе системами вентиляции и изоляторами; правильность, точность и чистоту выполнения рутинных действий оператора; отсутствие перекрестной контаминации одного продукта другим, а также риска переноса АФИ через технологиче-скую одежду; эффективность уборки помещений и внешних поверхностей оборудования и пр.

Концепция процесса валидации очистки

Целью проведения испытаний по валидации является не только подтверждение эффективности методики очистки, но и изучение области распространения веществ, а также уровня загрязнения для дальнейшего определения необходимых мероприятий во избежание перекрестной контаминации.

Следует помнить, что даже если для одного и того же оборудования используются разные процедуры очистки (например, с различными технологическими параметрами либо детергентами), то валидация должна быть проведена для каждой из процедур.

При разработке дизайна испытаний следует проанализировать все стадии и операции, во время которых происходит контакт с сырьем, полупродуктом, готовым продуктом, отходами и пр. Нужно помнить, что проведение оценки возможных рисков перепутывания и кроссконтаминации, а также определение влияния на персонал должно начинаться с момента получения сырья на склад хранения и заканчиваться анализом готового продукта в лаборатории контроля качества. При этом необходимо учитывать такие стадии, как входной контроль в зоне отбора проб, производство продукта на участке, отбор и контроль проб полупродуктов и валидационных образцов, подготовка оборудования и помещений, разработка и валидация аналитических методик.

Независимо от стадии и операции, которые подлежат контролю, общим подходом является сравнение результатов проведенных анализов с заранее установленными критериями приемлемости.

Предпосылки к проведению валидации

Перед началом тестирования необходимо определить критерии приемлемости допустимых остаточных количеств АФИ (с учетом токсикологических и терапевтических свойств компонентов); разработать, валидировать и утвердить аналитические методики контроля; провести необходимые организационные и технические мероприятия. Следует квалифицировать все оборудование и «чистые помещения», разработать дизайн проведения испытаний и отбора проб, а также утвердить валидационную документацию. Кроме того,

нужно подтвердить актуальность инструкций по очистке и то, что операторы обучены процедурам, а также проинформированы о проведении запланированных испытаний.

Определение методов отбора проб и разработка методик контроля

Важной и не менее трудной задачей при подготовке к проведению валидации является дизайн проведения испытаний, а именно выбор методов отбора проб, определение их количества и критических мест отбора. Все эти параметры зависят от цели испытания, характера загрязнения, конструктивных особенностей оборудования, качества чистых сред и др.

При выборе критических мест необходимо учитывать конструктивные особенности оборудования, материал, из которого изготовлена поверхность, максимально возможный контакт с продуктом, а также результаты проведенных квалификационных испытаний с рибофлавин-тестом (для валидации очистки) или данные дымового теста и определения концентрации частиц в «чистых помещениях» (для валидации совмещенного производства).

Общепринятыми и наиболее часто используемыми методами являются визуальный контроль чистоты оборудования, отбор проб методом сваба, а также отбор последней ополаскивающей промывной воды. Но кроме вышеперечисленных, на сегодня используются и такие альтернативные методы, как аспирационный, то есть определение содержания того или иного АФИ в воздухе, определение переноса АФИ через технологическую одежду и метод обнаружения предыдущего продукта в следующем.

Согласно подходам FDA отбор проб методом свабов является наиболее репрезентативным, однако во многих случаях использование только одного метода не всегда может обеспечить требуемую достоверность полученных результатов. Так, например, могут существовать труднодоступные для отбора свабов места (трубопроводы, материальные линии) или же, наоборот, вещества являются нерастворимыми в воде для ополаскивания, а использование таких альтернативных растворителей, как спирт, невозможно по определенным причинам, как, например, по требованиям пожаробезопасности. Поэтому независимо от преимуществ каждого отдельного метода отбора комбинация нескольких методов является наиболее надежным способом оценки уровня и равномерности распределения АФИ по поверхностям.

Для получения достоверной информации, а также корректной оценки полученных результатов анализа проб необходимо предусмотреть выполнение следующих пунктов:

• гарантировать чистоту материалов, которые используются при отборе и контроле проб;

• изучить и учесть при расчете критериев приемлемости и последующем анализе результатов степень извлечения (коэффициент Recovery) каждого исследуемого вещества с разных поверхностей материалов (н/ж сталь, стекло, пластик, резина и пр.) с учетом техники отбора и приложенных усилий разных операторов;

• провести оценку стабильности образцов за период между временем отбора и временем контроля отобранных проб;

• убедиться, что свойства материала не оказывают ложноположительного либо отрицательного влияния на результат (например, недостаточно ТОС чистый сваб при использовании общих, а не специфических методов, может завышать полученный результат). Тип сваба и растворитель должны проходить валидацию на подтверждение совместимости с веществом. В большинстве случаев в качестве растворителя для смачивания сваба используют воду, однако для молекул, не растворимых в воде, необходимо подобрать соответствующий растворитель, основываясь на данных из литературы и результатах экспериментальных исследований;

• провести оценку для определения наиболее критических мест отбора проб.

Визуальный контроль чистоты и сухости оборудования

Визуальный контроль чистоты – это прямой и достаточно эффективный метод определения качества проведенной очистки загрязненных поверхностей. Данный критерий является наиболее распространенным как дополнение к отбору проб методом сваба или ополаскивания. Согласно PDA Technical Report No. 29 типичные пределы «визуальной чистоты» составляют 1 – 4 мкг/см2, однако следует признать, что этот предел зависит от многих факторов, таких как характер остатков и поверхностей, освещение, расстояние и угол обзора,

острота зрения оператора. При условии, что количественный визуальный предел является более строгим (1 – 4 мкг/см2), чем предел переноса, рассчитанный на основании МАС, и при условии, что все поверхности оборудования легко просматриваются, критерий «визуально чисто» можно использовать без дополнительного отбора проб. Но в данном случае следует оценить необходимость проведения квалификации операторов, которые будут осуществлять проверку, и при выполнении использовать контроль второго лица.

Также одним из требований GMP является то, что оборудование после очистки должно быть сухим. Как правило, в процесс валидации следует включать и визуальный контроль в целях определения видимых остатков влаги на поверхностях с использованием эндоскопии для труднодоступных мест либо же другие альтернативные методы.

Рибофлавин-тест

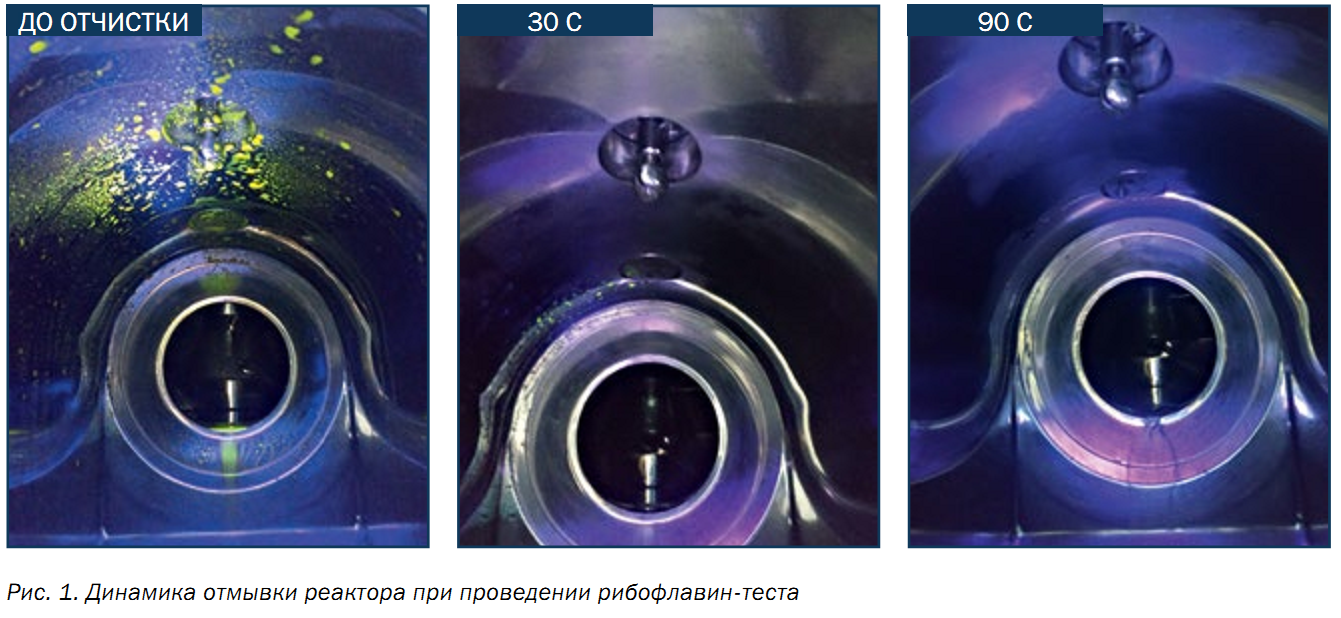

Одним из методов исследования контаминации и качества проведения очистки является использование рибофлавин-теста. Данный тест может применяться как для внутренних, контактирующих с продуктом поверхностей, так и для внешних, не имеющих прямого непосредственного контакта, например, для отдельных деталей (частей) машины наполнения. При проведении рибофлавин-теста для внутренних поверхностей емкостного оборудования показательной является динамика отмывки при рутинных циклах мойки (рис. 1).

Данные, полученные в ходе проведения теста, могут быть использованы для подбора рецепта мойки, определения объема последней ополаскивающей воды, а также выявления критических мест для отбора проб.

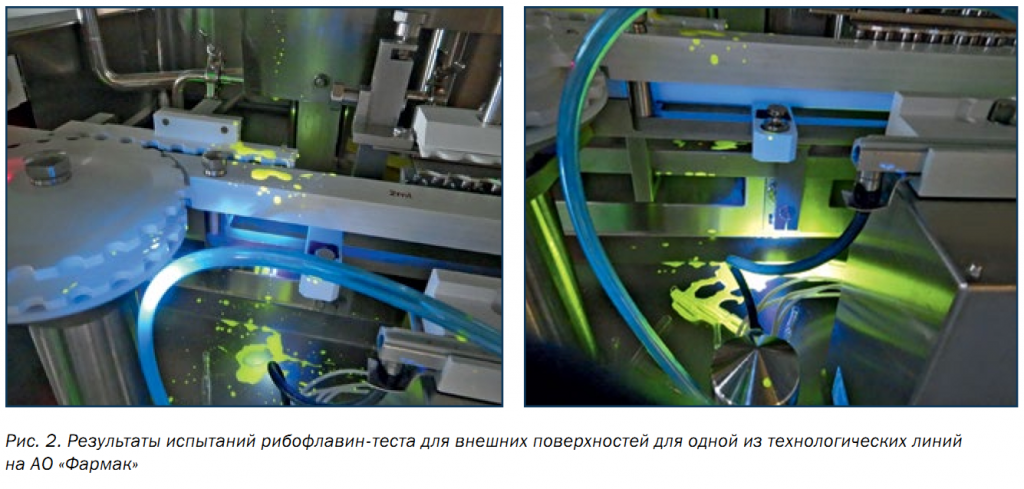

Несмотря на то, что наиболее критическим с точки зрения влияния на оператора и распространения АФИ считается процесс взвешивания и загрузки сырья ввиду максимального пылеобразования, не менее важным является и процесс фасовки / наполнения раствора. Дело в том, что под действием климатических условий «чистых помещений» и интенсивного воздушного потока происходит испарение воды, вследствие чего АФИ может распространяться через материальные и / или персональные потоки.

С помощью данного теста можно определить места максимальной концентрации продукта, которые впоследствии потребуют повышенного внимания при контроле чистоты или приложения дополнительных усилий при проведении очистки.

Суть теста заключается в имитации рутинного процесса наполнения с использованием раствора рибофлавина в воде. Во время проведения имитации технологического процесса исследуют критические события, а именно розлив препарата на поверхности машины с учетом специфики работы узлов и механизмов, повреждений первичной упаковки (как пустой, так и с раствором), разбрызгивания и пр. (рис. 2).

Но как метод контроля «визуальной чистоты», так и рибофлавин-тест зачастую не могут быть самостоятельными показателями эффективности процедур очистки и требуют проведения дополнительного контроля с аналитическим сопровождением.

Метод смыва

Метод смыва (мазка или сваба) является физическим методом извлечения контаминантов (действующих веществ, примесей, микробиологических остатков и т.п.) с заранее известной площади поверхности (чаще всего 100 см2 или 25 см2). Метод свабирования удобен в использовании как при исследовании переноса АФИ через внутренние, контактирующие с продуктом поверхности, так и через поверхности, не имеющие прямого контакта с продуктом, такие как внешние поверхности оборудования, помещений (стены, пол, ручки дверей), материалы (пакеты с сырьем, пакеты с отходами), и через персонал (в основном это перчатки и обувь). Для одежды данный метод, как правило, не применяется. Каждый материал поверхности, с которой осуществляют отбор проб, должен быть исследован в целях определения возможной степени извлечения, которую необходимо учитывать при расчете результатов анализа. До отбора проб с поверхности свабы смачивают соответствующим растворителем, который должен способствовать растворению остатка, а также быть совместимым с аналитическим методом, что должно быть подтверждено результатами валидации методики определения. В случае, если коэффициент Recovery установлен на уровне ниже 50 %, необходимо заменить растворитель для лучшей экстракции вещества с поверхности или отбирать пробу с одной и той же площади поверхности с помощью нескольких свабов для обеспечения более высокого процента извлечения остатков. Ограничениями данного метода являются локализация отбора пробы, необходимость проведения повторной очистки оборудования после отбора пробы в случае применения растворителя, а также зависимость полученного результата анализа от используемой техники отбора пробы.

Метод ополаскивания

Данный метод является одним из традиционных и используется для оценки эффективности процедур очистки всей ополаскиваемой поверхности сразу. Преимущество метода отбора промывной воды заключается в возможности провести анализ поверхностей, к которым нет прямого доступа, или труднодоступных мест (закрытые системы, трубопроводы, материальные линии, патрубки). Но при использовании данного метода значительной трудностью может стать низкая растворимость некоторых веществ в воде, что, в свою

очередь, влияет на достоверность полученных значений. Для таких веществ необходимо провести лабораторный эксперимент для определения предельной (количественной величины) растворимости АФИ в воде и степени извлечения аналита с поверхности и учесть полученное значение при установлении критерия приемлемости. В таком случае в целях повышения растворимости остаточных количеств АФИ к воде для ополаскивания можно добавлять определенное количество спирта или поверхностно-активных веществ.

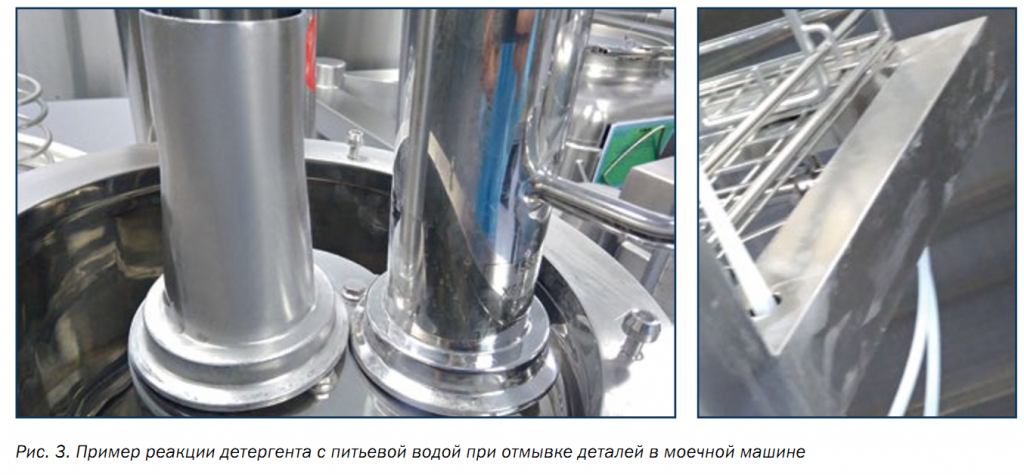

При применении метода ополаскивания следует учитывать не только способность вещества растворяться в воде, но и качество самой воды. Для последнего ополаскивания лучшим выбором считается использование воды для инъекции или воды очищенной (в зависимости от способа применения препаратов, выпускаемых на отдельных участках), потому что питьевая вода может вступать в реакцию с моющими средствами вследствие значительного содержания в ней солей и образовывать продукты реакции, которые заметны даже визуально (рис. 3).

Важным аспектом является отбор пробы раствора в конечной точке схемы технологического оборудования, так как зачастую при контроле чистоты емкостного оборудования (например, реакторов) особое внимание уделяется исключительно самому реактору без какого-либо контроля трубопроводов и материальных линий, в которых даже незначительные остатки веществ могут привести к перекрестной контаминации, что является недопустимым для предприятий фармацевтической отрасли.

Продолжение статьи читайте в журнале «Фармацевтическая отрасль», февраль № 1 (78) 2020 или на сайте.

02.03.2020