Аспекты лиофилизационной сушки водных растворов

В настоящее время существует большая потребность в быстрой разработке новых фармацевтических продуктов, к тому же сушка – достаточно дорогой процесс. Из всех видов сушки лиофилизационная является наиболее дорогостоящей с точки зрения как капитальных, так и эксплуатационных расходов. Существует ряд причин, по которым метод лиофилизационной сушки широко используется в промышленности. Наиболее важная причина, общая для всех отраслей промышленности, заключается в том, что в большинстве случаев продукты, подвергающиеся лиофилизации, чувствительны к нагреванию и не могут быть высушены с использованием других методов из-за высоких рабочих температур. Разработка как состава, так и условий протекания процесса сушки лиофилизированных лекарственных препаратов для перорального приема и инъекционного введения обычно происходила путем проб и ошибок. Проведение сублимационной сушки в традиционных условиях в результате выливается в длительное время процесса, повышенное энергопотребление и значительные производственные затраты. Основная задача оптимизации процесса лиофилизационной сушки при разработке состава препарата и технологии его получения заключается в том, чтобы свести к минимуму время сушки, сохранив при этом соответствующие требованиям пока- затели качества продукта.

Несмотря на то, что современная промышленность получила несомненную пользу благодаря существующим знаниям о лиофилизационной сушке, основные понятия в некоторых ее областях до сих пор не определены. Существует необходимость в систематизации знаний физической химии процессов заморозки и сублимационной сушки, материаловедения и механизмов тепло- и массообменных процессов, происходящих на различных стадиях сушки.

Описание процесса лиофилизационной сушки

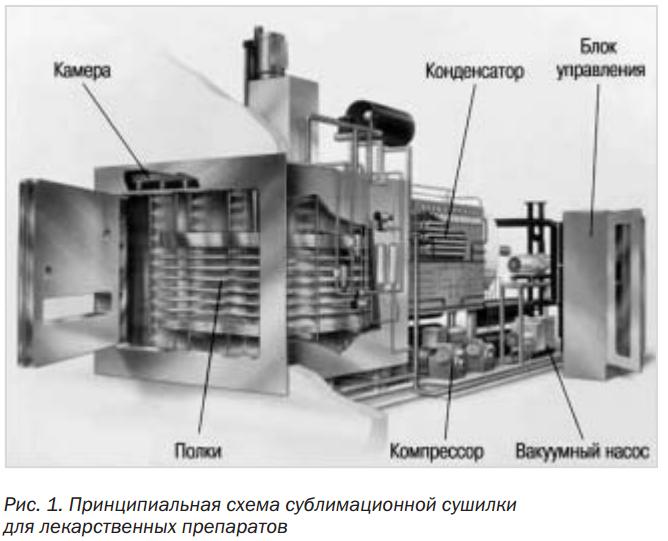

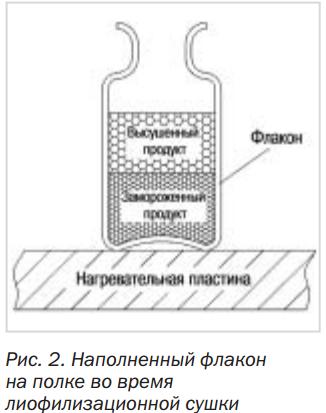

На рис. 1 представлена принципиальная схема сублимационной сушилки для лекарственных препаратов промышленного назначения. Аппарат состоит из сушильной камеры, вакуумного насоса, конденсатора, компрессора и блока управления, а также вспомогательного оборудования. Типовой процесс лиофилизации протекает следующим образом: частично укупоренные стеклянные флаконы наполняют жидким продуктом или водным раствором, после чего помещают на охлажденные полки лиофилизационной сушилки, как показано на рис. 2. Затем температуру полок снижают и замораживают продукт до равномерно распределенной, предварительно заданной температуры. После заморозки давление в сушильной камере снижают до величины, меньшей, чем давление паров льда при поддерживаемой температуре, для того, чтобы начать сублимационную сушку.

|

|

Удаление влаги при лиофилизационной сушке осуществляется главным образом за счет сублимации. Для того, чтобы данный процесс происходил, должна поступать энергия, компенсирующая скрытое тепло, H сублимации льда. Полки нагревают до температуры, достаточной для эффективной сублимации, но не настолько высокой, чтобы растопить замороженный продукт, находящийся на дне флакона. Процесс сублимационной сушки, как правило, включает три стадии: заморозку, первичную сушку и вторичную сушку. В ходе первичной сушки водяной пар постепенно удаляют из замороженного продукта методом сублимации, в то время как температуру полок поддерживают на постоянно низком уровне. Вторичная сушка начинается с повышения температуры полок, обычно до температуры выше комнатной, и дальнейшего снижения давления в камере для удаления абсорбированной воды из наполовину высушенного продукта. Процесс продолжается до тех пор, пока оста- точное содержание воды не достигнет желаемого уровня.

Заморозка

Заморозка – первая стадия процесса лиофилизационной сушки, от которой во многом зависит эффективность всего процесса лиофилизации. В конце стадии заморозки около 65 – 90 % исходной влаги находится в замороженном состоянии, а оставшееся количество во многих случаях пребывает в адсорбированном виде. Температура замерзания, скорость кристаллизации и степень переохлаждения – важные факторы, влияющие на общее время сушки и качество продукта. На основании физических и химических свойств продукта можно оптимизировать алгоритм действий при заморозке, чтобы достичь наиболее эффективных результатов лиофилизации, включающих как высокое качество продукта, так и непродолжительное время сушки. Свойства замороженного раствора в значительной степени влияют на скорость первой и второй стадий сушки. Общеизвестно, что жидкий продукт в результате заморозки демонстрирует две различные модели поведения, как показано на рис. 3: жидкая фаза резко затвердевает (образование эвтектического состава) при температуре, зависящей от природы твердых веществ в растворе, или жидкая фаза не отвердевает (стеклование), а становится все более вязкой до тех пор, пока окончательно не примет форму очень плотной субстанции и не станет высоковязкой жидкостью.

|

Концентрирование вымораживанием

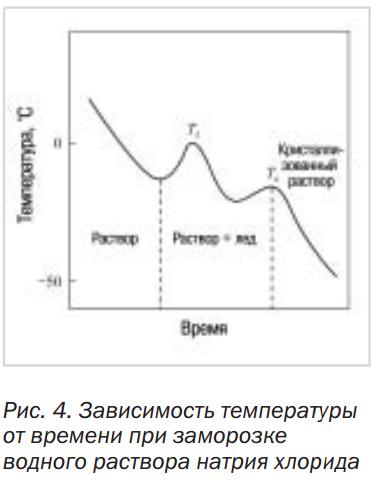

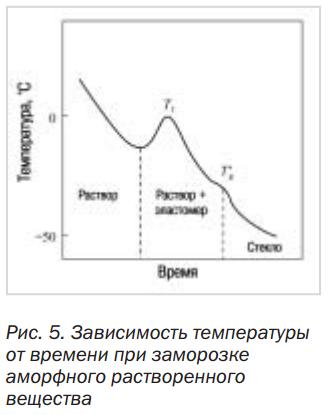

Если раствор охладить до температуры ниже нормальной температуры замерзания без отвердевания, то раствор считается переохлажденным. Для водных растворов температура переохлаждения может находиться в диапазоне от 10 до 15 °C ниже 0 °C, в зависимости от температуры образования зародышей кристаллов льда. В соответствии с диаграммой, на которой представлено протекание процесса заморозки во времени, резкое повышение температуры из-за высвобождения скрытого тепла (Tf ) свидетельствует о кристаллизации льда (рис. 4 и 5). В первом случае компоненты кристаллических структур, которые имеют наименьшую из всех веществ состава растворимость, формируют смесь с кристаллической водой, и температура повышается до температуры эвтектической кристаллизации (Te ). Эвтектическую точку определяют как момент образования однородной физической смеси двух или более твердых кристаллических веществ, имеющих одинаковые физические свойства, как это происходит в однокомпонентном продукте. Однако многокомпонентная смесь часто не имеет Te , потому что на этой стадии заморозки диффузия молекул значительно снижена, что имеет важное значение для кристаллизации. По этой причине одним из наиболее важных параметров для оптимизации процесса лиофилизационной сушки является обратимый переход из вязкого в стекловидное состояние, называемый температурой стеклования, концентрируемого вымораживанием раствора (Tg ’).

|

|

Фрэнкс (Franks) проиллюстрировал поведение системы сахароза – вода при замерзании (рис. 6). Растворенное вещество концентрируется из первоначального раствора с содержанием твердого вещества 5 % до величины 80 %. Это подразумевает, что отделение основной части продукта в процессе лиофилизационной сушки происходит на стадии заморозки, однако присутствует и большая доля незамороженной воды. Система сахароза – вода не дает осадка, как растворы кристаллических веществ, когда раствор охлаждается до эвтектической точки, а остается в термодинамически нестабильном состоянии. При температуре ниже Tg ’ система ведет себя как твердое вещество.

По мере того как продукт продолжает охлаждаться, все большее количество воды превращается в лед и вся внутренняя жидкость вокруг концентрируется окончательно до тех пор, пока не кристаллизуется полностью, или вязкость системы не станет достаточной, чтобы система перешла в твердое аморфное состояние.

|

|

|

Влияние скорости кристаллизации

Хорошо известно, что быстрая заморозка приводит к образованию многочисленных кристаллов льда небольшого размера, в то время как в результате медленного замораживания получаются крупные и менее численные кристаллы. Форма, распределение по размерам и связность пор пористой матрицы высушенного слоя, сформированной сублимацией льда в ходе первой стадии сушки, зависят от размера кристаллов льда, образовавшихся во время стадии заморозки. Эта зависимость является чрезвычайно важной, так как пористая структура высушенного слоя в значительной степени влияет на скорость массопереноса. Если кристаллы льда мелкие и неоднородные, то скорость массопереноса пара в высушенном слое замедлена. И наоборот, когда формируются крупные кристаллы льда и возможно образование гомогенной дисперсии в замороженном растворе, скорость массопереноса будет высокой, и материал высушится довольно быстро.

Размер кристаллов льда обратно пропорционален степени переохлаждения. С одной стороны, маленький размер пор в высушенном слое является причиной высокого сопротивления переносу водяного пара во время первичной сушки и увеличения времени длительности этой стадии. С другой стороны, маленькие кристаллы льда имеют большую удельную площадь поверхности, которая способствует десорбции воды в ходе вторичной сушки. Сирлз (Searles) и соавторы опубликовали данные, согласно которым главным фактором, определяющим скорость первичной сушки, является температура образования льда. При этом в результате сильного переохлаждения получаются кристаллы льда меньшего разме- ра, а также достигаются более высокое сопротивление массопере- носу и небольшая скорость сушки.

Образование эвтектического состава

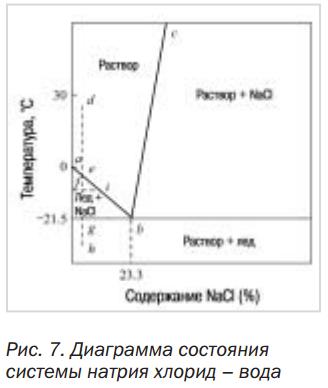

Существует несколько вариантов протекания процесса заморозки водного раствора. Наиболее простой – это кристаллизация растворенного вещества из концентрированного вымораживанием раствора с образованием простой эвтектической смеси. Примером типичной бинарной эвтектической системы является раствор натрия хлорида в воде (рис. 7). Знание поведения этой системы необходимо для понимания принципов материаловедения, происходящих в лиофилизационной сушке. Линия ab – это кривая депрессии воды в точ- ке замерзания в присутствии натрия хлорида, а линия bc характеризует растворимость натрия хлорида в воде. Точка пересечения двух линий – это температура плавления эвтектики, которая для натрия хлорида (льда) равна –21,5 °C, а эвтектический состав содержит около 23,3 % (по массе) натрия хлорида. Процесс заморозки 5 % раствора натрия хлорида в воде описан линией defgh. При комнатной температуре в точке d система полностью жидкая. По мере охлаждения раствора в точке е образуется лед (при отсутствии переохлаждения). В ходе дальнейшего охлаждения системы лед продолжает кристаллизоваться, и раствор становится более насыщенным натрия хлоридом. В точке f присутствуют обе фазы: лед и концентрированный вымораживанием раствор натрия хлорида в воде. Этот замороженный концентрированный раствор имеет состав, обозначенный точкой i, находящийся в равновесии со льдом. В точке g раствор насыщается натрия хлоридом и твердый натрия хлорид начинает выпадать в осадок. Система полностью затвердевает только при температуре ниже эвтектической (точка h). Также в случаях, когда линия протекания процесса заморозки пересекает линию bc при первоначальной концентрации раствора, находящейся между точками b и c, твердый натрия хлорид осаждается раньше, чем образуется лед. Другие примеры бинарных эвтектических систем, имеющие подобную динамику замерзания: аммония хлорид – вода и глицин – вода. Важность эвтектической температуры для лиофилизации заключается в том, что она представляет собой максимально допустимую для сублимационной сушки температуру, потому что в результате плавления эвтектики будет образовываться вода, что приведет к остановке процесса.

Стеклование

Если продукт представляет собой аморфное вещество, он остается жидким при температуре ниже нормальной точки замерзания, но со временем, в результате снижения температуры, вязкость резко повышается. Этот переход называют стеклованием, так как материал переходит в стеклообразное состояние. Стекло – это истинно твердая субстанция, которая имеет химическое строение твердого кристаллического вещества, но без его упорядоченной молекулярной структуры. На рис. 8 изображено образование продуктом стекла в результате быстрой заморозки, хотя в норме, при медленной заморозке, ожидается кристаллизация. Температура стеклования материала в значительной степени зависит от содержания влаги. Обычно максимальное влагосодержание в начале сушки яв- ляется причиной самой низкой Tg , в то время как минимальное – в конце сушки – приводит к самым высоким температурам Tg . Таким образом, единой величины Tg не существует, но есть диапазон Tg для замороженного продукта, зависящий от остаточной влажности. При определенном влагосодержании температура стеклования материала обозначается Tg ’.

Влияние вспомогательных веществ

Использование вспомогательных веществ может способствовать уменьшению некоторых нежелательных эффектов концентрации вымораживанием. Вспомогательные вещества – это субстанции, используемые для того, чтобы усовершенствовать лиофилизационную сушку различных биологических материалов. Они являются инертными веществами, такими, как, например, сахара. Их также используют для предотвращения разрушения твердой матрицы. Другие распространенные способы применения вспомогательных веществ описаны в таблице 1.

|

Режим заморозки также влияет на степень кристаллизации и полиморфизм важного для разработки рецептуры лекарственных средств вспомогательного вещества маннитола. Кристаллизация протекает успешно в составах, в которых маннитол действует как наполнитель. Присутствие маннитола может предоставлять некоторые преимущества, такие как возможность лиофилизации при высоких температурах, и, вследствие этого, уменьшение длительности цикла лиофилизационной сушки, а также получение продукта без дефектов, обусловленных разрушением материала. При использовании маннитола в качестве стабилизатора образуется система, которая ведет себя как физическая смесь, взаимодействие в ней происходит только на границе раздела фаз. Кроме того, по наблюдениям ученых, при различных концентрациях в ходе заморозки получались различные полиморфные модификации. При медленном замораживании 10 % раствора маннитола была получена смесь - и полиморфов, а быстрое замораживание того же раствора закончилось образованием -модификации.

Первичная сушка

После стадии заморозки сушильную камеру вакуумируют и давление в ней снижают до величины, при которой возможна сублимация льда. Эта операция обозначает начало первой стадии сушки. Выбор величины давления в камере зависит от конечной температуры замерзания материала. Для того чтобы происходила сублимация, давление должно быть ниже, чем давление паров льда. Существуют рекомендации, согласно которым величина давления в камере во время первичной сушки считается обоснованной, если она имеет значение не более чем при- мерно 1/2 и не менее чем пример- но 1/4 давления паров льда при желаемой температуре продукта.

По мере того как происходит сублимация кристаллов льда, граница зоны сублимации, которая начинается на внешней поверхности, постепенно отодвигается вглубь материала, и после продвижения границы остается пористый слой продукта. Тепло, используемое для сублимации, может проникать через высушенный слой к зоне сублимации. Сублимированный пар перемещается через пористый слой при помощи диффузии и конвективного потока и поступает в сушильную камеру лиофилизационной сушилки. Поскольку для сублимации воды требуется значительное количество тепла, далее температуру продукта обычно понижают.

Главная цель исследования лиофилизационной сушки – улучшить экономические показатели процесса путем уменьшения технологического времени. Важным моментом является определение факторов, ограничивающих скорость сушки. Двумя наиболее значительными из них являются, по всей вероятности, тепло- и массоперенос, которые зависят от таких параметров процесса, как температура и давление.

Разрушение структуры во время лиофилизационной сушки

Разрушение структуры объясняется потерей матрицей структуры или ее повреждением в момент, когда сублимационный фронт попадает внутрь продукта; это явление оказывает вредное воздействие на процесс лиофилизационной сушки. Процесс в большой степени зависит от температуры в конкретной точке. Температура разрушения (Tc ) – это величина, в случае превышения которой происходит разрушение продукта. Она связана с температурой стеклования (Tg ‘). В ходе одного из своих исследований, посвященных изучению разрушения структуры, Пикал (Pikal) и Шах (Shah) обнаружили, что разрушение происходит при температуре, величина которой на несколько градусов выше, чем Tg ‘. Ванг (Wang) предположил, что Tc тесно связана с Tg ‘, однако уменьшения вязкости при Tg ’ недостаточно для того, чтобы она стала причиной разрушения структуры. Другие исследователи допустили, что обе величины одинаково важны. Структура разрушается из-за снижения жесткости твердой матрицы, которое с большой степенью вероятности происходит в результате уменьшения вязкости, когда локальная температура превышает величину Tg ‘. В таблице 2 представлен перечень температур разрушения и стеклования некоторых типичных вспомогательных веществ, используемых в фармацевтической промышленности. Хэтли (Hatley) и Блэйр (Blair) представили подобные усредненные данные о Tg ‘ с небольшими отличиями из-за различий в методах измерения и трактовке.

|

Массоперенос

Общее сопротивление массопереносу – это сумма нескольких сопротивлений, возникающих последовательно: сопротивление частично высушенного слоя, сопротивление флакона или контейнера, в том числе не до конца закрытой пробки, сопротивление по пути из камеры в конденсатор. Наивысшее сопротивление, следствием которого является наибольшее снижение давления, оказывает слой высушенного продукта, в котором молекулы воды, чтобы попасть в конденсатор, должны пройти через поры и каналы, образовавшиеся во время стадии заморозки.

Диффузия водяных паров в частично высушенный слой – это один из основных факторов, влияющих на скорость массопереноса. Диффузионная способность тесно связана с размером пор. Крупные кристаллы льда будут способствовать продвижению водяных паров, как было описано в предыдущем разделе. Перепады давления – это не что иное, как движущая сила переноса водяных паров. Наиболее низкое давление в камере обусловливает наибольшую скорость сублимации льда. В своем докладе о влиянии давления в камере на тепло- и массоперенос Ливси (Livesey) и Роу (Rowe) отметили, что факторы, ограничивающие скорость лиофилизационной сушки, менялись по мере прохождения процесса. Первоначально, пока высушенный слой является тонким, скорость процесса ограничивается переносом тепла, и для того, чтобы увеличить скорость сублимации до максимума, требуется запредельная интенсивность теплового потока. После некоторого увеличения толщины высушенного слоя влияние на процесс начинает оказывать массоперенос, в связи с тем, что, по мнению авторов, необходимая интенсивность теплового по- тока легко поддерживается для сохранения уменьшающейся скорости сублимации.

Теплоперенос

Регулирование процесса связано с изменением температуры про- дукта в зависимости от времени по мере протекания лиофилизационной сушки; температура не должна превышать максимально допустимую, которую определяют как Te или Tg ’ продукта. Заданная температура продукта влияет на скорость теплопереноса в продукт и скорость сушки или скорость массопереноса водяных паров. Та- ким образом, первая стадия сушки представляет собой проблему сочетания тепло- и массопереноса. Тепло обычно поступает в продукт при помощи теплопроводности, конвекции и / или излучения. Теплоперенос из источника на поверхность сублимации – это важный, ограничивающий скорость процесс в ходе первичной сушки.

Вулфф (Wolff) и соавторы определили факторы, ограничивающие скорость процесса во флаконе с молоком при проведении лиофилизационной сушки. Скорректировав свою модель в соответствии с экспериментальными данными, они предположили, что на скорость сушки влияют следующие три параметра переноса: диффузионная способность водяных паров в высушенном слое, коэффициент внешнего массопереноса и сопротивление теплопереносу от нагретой полки к замороженному материалу. Поскольку сопротивление в точке контакта флакона и полки является наиболее значительным препятствием для теплопередачи, оно было определено как основной фактор, ограничивающий скорость процесса.

Эффективная теплопроводность складывается главным образом из двух частей – теплопроводности и фазового перехода. Теплопроводность играет основную роль в ненасыщенной области, пока температура низкая. При высокой температуре доминирует фазовый переход. Лимитирующая стадия теплопереноса будет изменяться от теплопроводности до фазового перехода по мере уменьшения влагосодержания. Основной интерес в процессе на этой стадии представляет температура разрушения (Tc ). С одной стороны, температура лиофилизации должна быть близкой к Tc , чтобы процесс протекал эффективно, а с другой – она не может превышать Tc из-за требований к процессу и качественным пара- метрам продукта.

Вторичная сушка

Вторая стадия сушки представляет собой удаление связанной воды путем десорбции. Количество оставшейся связанной воды составляет примерно 10 – 35 % общего влагосодержания. Влияние связанной воды на скорость и общее время сушки значительно. Время, требуемое для удаления связанной воды, будет таким же или даже больше, чем время, по- траченное на удаление свободной воды. Регулирование содержания влаги в пористой среде в ходе вторичной сушки происходит за счет равновесия процессов адсорбции-десорбции. Оно зависит не только от температуры, но и от влагосодержания. Фейкс (Fakes) и соавторы описали характер процесса поглощения влаги маннитолом, ангидролактозой, сахарозой, D-(+)- D-(+)-трегалозой, декстраном 40 и повидоном (ПВП К24) до и после лиофилизационной сушки 10 % раствора. Влагосодержание высушенного продукта в конце второй стадии сушки зависит от требований производителя или срока хранения при условии приемлемого качества продукта.

Связанную воду рассматривают либо как границу поверхности кристаллов в кристаллическом продукте, либо как включенное в высоковязкую аморфную матрицу вещество. Вторая стадия сушки кристаллических продуктов может быть менее продолжительной, потому что можно применять более высокую температуру сушки без риска деградации продукта. Напротив, скорость сушки стекловидных продуктов ограничена на этой стадии из-за медленной молекулярной диффузии в лиофилизате. Количество остаточной воды может составлять от 20 до 40 %. Вследствие этого очень важно, чтобы температура продукта была ниже температуры его разрушения для предотвращения деформации лиофилизата. Температуру полки для аморфных продуктов следует повышать медленно (0,1 – 0,15 °C в 1 мин), особенно в начале про- цесса, когда влагосодержание еще высокое. Однако Пикал и Шах продемонстрировали, что в случае поддержания температуры полки на таком же, как при первичной сушке, уровне в течение первых нескольких часов температура стеклования повышается гораздо быстрее, чем температура продукта. Это дает основание считать, что температура полки в ходе вторичной сушки должна быть максимально высокой, как правило, в диапазоне от 25 до 50 °С. Давление в камере в ходе вторичной сушки менять не нужно, так как было установлено, что оно не ока- зывает значительного влияния на скорость сушки.

Устойчивая зависимость скорости вторичной сушки от удельной площади поверхности описана в литературе, а также в разделе «Первичная сушка». Медленная заморозка приводит к образованию крупных кристаллов льда, то есть пористого твердого материала, имеющего небольшую удельную поверхность. В результате достигается высокая скорость сушки на первой стадии, и, наоборот, снижение – на второй. Эти данные согласуются с выводом о том, что ограничивающим скорость массопереноса процессом в сушке аморфных веществ является или сублимация на поверхности твердое вещество – пар или диффузия пара в твердую матрицу. Таким образом, на массоперенос будет влиять удельная площадь поверхности. Для интенсификации процесса десорбции обычно требуется повышение температуры окружающей среды или очень глубокий вакуум, потому что количество связанной воды в значительной степени зависит от температуры окружающей среды, а давление ее насыщенных паров тесно связано с остаточным влагосодержанием.

ЗАКЛЮЧЕНИЕ

С точки зрения энергосбережения лиофилизационную сушку следует проводить при максимально возможной температуре, которая ограничивается величиной «максимально допустимая температура». Такая температура определяется температурой эвтектики для растворенного вещества, которое кристаллизуется в ходе заморозки, или температурой стеклования для раствора, остающегося аморфным. Стадия заморозки – это стадия первостепенной важности с точки зрения влияния на продолжительность концентрирования вымораживанием, размеры кристаллов льда, а следовательно – на скорость первичной и вторичной сушки. Применение вспомогательных веществ улучшает структуру матрицы твердого вещества и ее устойчивость к разрушению в ходе лиофилизационной сушки. Однако использование нестандартных вспомогательных веществ может стать причиной проблем, поэтому предпочтение следует отдавать веществам, которые уже давно применяются. Во время первой стадии сушки основным фактором, ограничивающим скорость, является перемещение водяных паров в частично высушенный продукт, или массоперенос. Основной фактор, влияющий на скорость десорбции на второй стадии сушки, – это теплоперенос из окружающей среды в материал. Скорость лиофилизационной сушки можно повысить путем использования объемного источника тепла. Скорость массопереноса может быть увеличена, если на стадии заморозки сформировалась пористая структура. Несмотря на то, что в настоящее время имеется значительное количество литературы с многочисленными обзорами по этой теме, исследование лиофилизационной сушки до сих пор является востребованным в связи с тем, что некоторые фундаментальные физические данные, касающиеся веществ, взаимодействующих с молекулами воды, пока не определены. Высказываются различные инновационные идеи в этой области, направленные на обеспечение высокого качества продукта и снижение стоимости процесса.

|

По материалам зарубежной прессы подготовил Валентин Могилюк Valentyn.Mohylyuk@gmail.com

09.11.2015